大连某德系发动机厂设备部之前找到我们,他们的空压系统时常因为浮球阀和定时电磁阀不能正常排水而发生漏气,甚至工作异常,严重影响到生产,希望我们能帮助解决空压系统冷凝液排除异常的问题。

经过沟通,我们的技术人员掌握了这个发动机厂的空压系统冷凝液排除现状:空压站共有两台55千瓦英格索兰空压机,排气量为9m³/min,一开一备。空压机后处理的设备为冷干机和二级过滤器。空压机和过滤器产生的冷凝液都通过浮球阀自动排放,浮球阀排污口比较小,容易堵塞,导致冷凝液无法正常排放。冷干机的冷凝液通过定时电磁阀排放,定时电磁阀不会根据冷凝液的容量排放,导致特别是夏季排放不及时,冬季又无水可排,每次排水都伴随着无谓的压缩空气的消耗,无形中增加了十几万元的电费成本。而且按照ISO14000环境质量管理认证体系的要求,压缩空气系统产生的含油冷凝液必须进行及时分离处理,以达到环保排放要求。

所以我们当时为该发动机厂的空压系统冷凝液排除设计了一套解决方案:

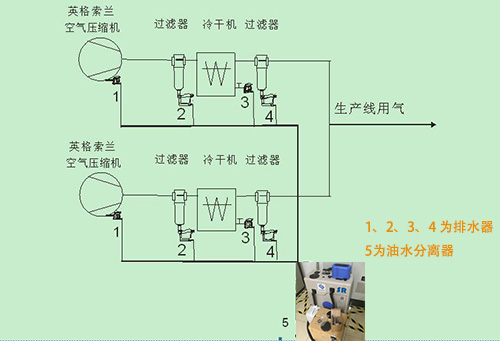

在空压机、冷干机、过滤器上共加装8台韩国ENE公司的DrainMaster电子液位式冷凝液自动排除器,只有当冷凝液达到一定量时才排放,而且零耗气排放,这样会把空压系统产生的冷凝液及时可靠的排放出去,降低空压设备的负荷,提高空压系统的稳定性,降低无谓的压缩空气消耗。同时将这些有油冷凝液收集起来,经过1台韩国ENE公司的YUSOO-BREAKER油水分离器处理,降低冷凝液的含油量,使其达到环保要求。其处理效果能够达到欧洲2级环保要求。具体改进如下图所示:

随着技术的发展,越来越多的生产型企业配备了空压系统,加以机械化代替人工,生产效率大幅提高。空压系统在整个生产中起到关键作用,而空压系统冷凝液排除是确保空压系统的正常运转的不容忽视的问题。