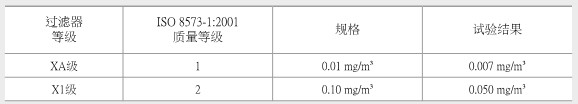

压缩空气过滤器凝聚式过滤XA级、X1级,除油效果检测,下游含油气溶胶的浓度分别为0.01mg/m³和0.1mg/m³,从而达到了ISO8573-1:2007(压缩空气-污染物及纯净度等级)中1级和2级标准。

压缩空气过滤器除油效果检测方法

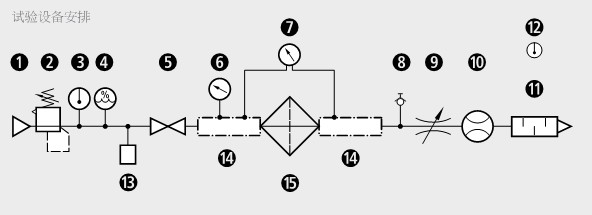

压缩空气过滤器实验遵循的是ISO12500-1:2007(压缩空气用过滤器-实验方法-第一部分:含油气溶胶)协议。总原则是达到预定的含油气溶胶(其被送往过滤器)激发浓度。在下游测量气溶胶含量,从而将效率及滤除性能进行量化。试验安排、设备以及测量点如下图,针对较恶劣的应用环境,根据相应系列中的最高气流速度(介质表面流速),来选择所有试验用滤芯。

1、压缩机气源2、压力调节器3、温度传感/测量4、露点传感/测量5、全流量球阀6、压力传感/测量7、压差计8、样品试验点9、多回转流量控制阀10、流量传感/测量11、消音器12、环境温度传感/测量13、气溶胶发生器14、压力测量管15、试验中的过滤器

过滤器试验采用的压缩空气达到试验用过滤器的额定进气流量及压力(7barg)。真空VG46级(ISO3448)油经过了雾化散开处理,能够在XA级过滤器中达到10mg/m³的激发浓度,且在X1级过滤器中达到40mg/m³的激发浓度。

通过Laskin喷嘴产生气溶胶,该喷嘴能够对平均粒径在0.15-0.4微米的微粒以微粒量为基础进行多分散气溶胶分配。处理时非常小心,确保了符合所有激发浓度要求的油以气溶胶形式输送到过滤器,且符合上述粒径范围要求,其输送不是以壁流的形式。

压缩空气过滤器压力及流量测量

每个接受试验的过滤器均进行了下述测量,并给予了相应记录:

1、流量、压力、温度及湿度

2、压差——空壳

3、压差——整套外壳装置(干燥条件下)

4、压差——整套外壳装置(饱和条件下)

5、含油气溶胶激发

6、下游含油气溶胶(过滤器性能)

在进行饱和条件下的测量之前,根据气溶胶激发浓度,来调节用于试验的过滤器,从而使过滤元件达到平衡状态。如果容纳受测过滤器的过滤器壳底部可以看到液态油,且压降变化率与试验压降相比小于1%小时,则视为达到平衡状态。在该处记录整个试验过滤器的压降,并测量含油气溶胶的夹带量。

含油气溶胶浓度确定

根据ISO12500-1的规定,采用已校准的光散射式气溶胶光度计,利用ISO8573-2所述的压缩空气采样法(即等动力采样法),确定上游(激发位置)及下游的含油气溶胶浓度。

结果

除油性能

结论

在含油气溶胶去除性能方面,根据ISO12500-1激发条件在额定流量下对XA和X1级过滤元件进行试验,从而证明所述过滤元件优于目标性能,使得用户能够达到ISO8573-1:200所规定的相关压缩空气质量等级。